EDUARDO BARROS

Proyecto y construcción del:

Ultima actualización: 23-oct-2014

|

EDUARDO BARROS |

|

|

Proyecto y construcción del: |

|

|

|

Ultima actualización: 23-oct-2014 |

Construcción del fuselaje modificado

|

|

Una de las mayores reformas que realice en el diseño de avión fue el cambio radical de fuselaje, que como pueden ver, tiene muy poco que ver con el original.

Para dibujarlo y construirlo me base en la idea de otro constructor de Kr, el cual creo yo, diseño esta técnica de armado. Es mas largo, mas ancho y según un criterio personal y de algunos amigos, de líneas mas agradables.

Todo el trabajo de diseño y dibujo de los planos lo hice con en el autocad 2000. En el caso del fuselaje, mande a imprimir los mismos a tamaño natural en un ploter para lograr de esta manera un perfecto armado de las piezas y un posterior ensamble entre si.

Julio del 2000, El comienzo de todo

|

|

|

El armado de la estructura principal fue realizado con listones de pino hemlok de 16 x 16 mm. pegados con cola epoxy. como se puede ver arriba, la parte curva de las cuadernas las hice calando 3 mm. a cada lado de los listones, que es el espesor de la terciada con la que luego pegue todo el conjunto.

|

|

|

Aquí esta todo el conjunto presentado y luego ya pegado. Para evitar que el adhesivo se pegara a los planos coloque sobre este una lamina de nylon.

|

|

Para mantenerlas en su lugar utilice unos broches de alambre que retiro cuando el epoxy esta seco. Luego corte el sobrante interior y exterior de las curvas y ya están terminadas las cuadernas.

La estructura intermedia, que también arme sobre una impresión de tamaño natural.

|

|

|

Ya comienza a tomar forma en 3 dimensiones.

|

|

Para pegar y sostener en su lugar los triángulos de refuerzo, me ayude de banditas elásticas que sostuve con grampas y que me dieron muy buen resultado.

|

|

|

Las prensas que se ven aquí las utilice para alinear la panza del fuselaje longitudinalmente. A pesar de tener que comprar varias, estas lograron su cometido.

|

|

Este es el resultado final de la primera etapa , el peso del mismo fue de 10.1 Kg. (solo madera y sin parallamas).

Abril del 2001

|

|

|

Luego de lijar todos los sobrantes de pegamento comencé el trabajo de cortar la espuma de poliuretano, en este caso estoy usando de dos densidades, 40 y 50 Kg./m3 en diferentes lugares del fuselaje. Ojo nunca trabaje con espuma sin barbijo ya que esta no se llevara muy bien con sus pulmones.

|

|

|

A las curvas las corte de una plancha de espuma de 50 mm. y las talle casi a la forma definitiva del interior del fuselaje para que luego de pegadas en su lugar, el trabajo de lijarlas desde dentro del mismo fuese el menor posible.

|

|

Ud. se preguntara como hice para darle la forma curva, ¡por supuesto con mucho cuidado!

|

|

La ultima cuaderna esta puesta de manera provisoria ya que luego voy a retirarla y en su lugar pegare el larguero trasero del estabilizador vertical.

|

|

|

En donde se fija el patín de cola, pegue unos refuerzos de cedro con el fin de hacer todo el conjunto lo mas resistente posible, debido a que con los golpes que recibe es uno de los lugares del fuselaje que mas sufre. También al ultimo bloque de espuma lo corte por el centro en forma vertical y lamine dentro del mismo 3 telas de vidrio con epoxy y luego uní otra vez el bloque para pegarlo en su lugar, de esta manera obtengo una resistencia extra para todo el conjunto.

|

|

|

Una vez que toda la espuma estuvo pegada, lijarlo solo por el exterior fue el próximo paso, este es uno de los trabajos mas agradables ya que en poco tiempo, aproximadamente 40 minutos, se va transformando en la silueta que uno imagino durante tanto tiempo.

|

|

Aquí esta listo para la etapa de laminado, el peso hasta aquí es de 15 Kg.

12 de noviembre del 2001, lamino el exterior del fuselaje.

|

Nota: _Laminar la superficie exterior del fuselaje me demando 8 horas de trabajo continuo, sin ayuda

_ La tela color marrón que se observa es seda natural que utilizo para dar terminación a la superficie y no tener que lijar ni masillar demasiado antes de pintar, se puede adquirir en cualquier tienda de retazos por un precio mucho menor que el supercaro PEEL PLY, que se vende en las casas especializadas, reemplazándolo muy satisfactoriamente.

|

|

Luego de que el laminado exterior a curado, procedo a recortar todos los bordes y también los agujeros en donde van colocados los largueros.

En el interior, el trabajo de lijado es muy poco, ya que cuando pegué la espuma esta fue alineada con la parte interna de las cuadernas y solo tengo que lijar las curvas inferiores del mismo, que no presenta demasiada dificultad.

|

Laminar el interior lleva bastante mas trabajo que el exterior, ya que en primer lugar: resultan demasiado molestos los travesaños de la parte media del fuselaje, y en segundo lugar: es mas difícil sacar las burbujas de aire que se forman en el piso del mismo, pero con paciencia y 9 horas 30 minutos de trabajo, un día sábado, queda un fuselaje que vale por las horas invertidas en el.

|

|

Cuando este a curado, coloco, alineo y pego en su lugar los largueros, posteriormente lamino una capa mas de tela de vidrio que refuerza la zona de la cabina.

|

|

Luego de muchas horas de trabajo este es el resultado final.

pesó completamente laminado, sin parallamas ni largueros instalados _ 27.2 Kg.

Nota: no especifico cual es la cantidad, ubicación y orientación de telas de vidrio que he utilizado para el laminado, ya que como este es un diseño propio y todavía no fue probado en condiciones de vuelo, considero que al publicar estos datos, pueden ser tomados como referencia para otra construcción similar.

Siendo que la resistencia estructural de este fuselaje esta determinada en un gran porcentaje por este material no creo conveniente dar a conocer estos datos hasta que confirme en condiciones reales, que los cálculos realizados a tal fin son correctos y la construcción del mismo, utilizando esta técnica es completamente segura para el vuelo.

Enero del 2002

|

|

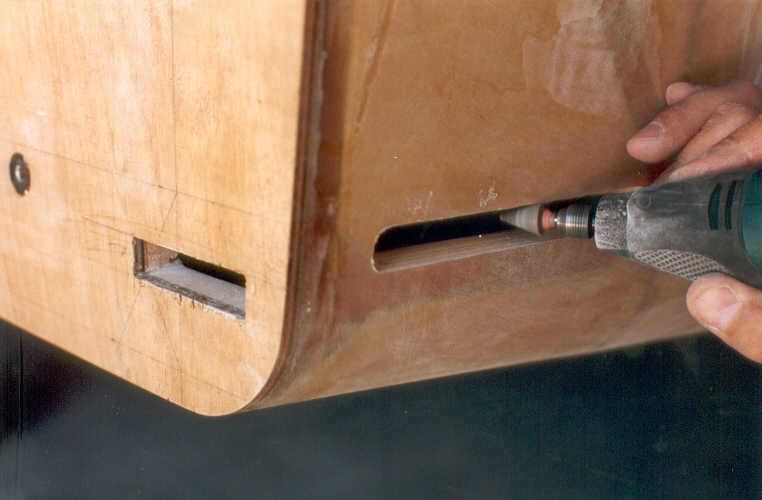

Luego faltaba construir las salidas de los comandos, estas fueron muy sencillas ya que el trabajo consistió en calas en la espuma los orificios en el lugar correspondiente y colocar en ellos un taco de madera pegado a la espuma y luego laminar contres telas de vidrio toda la zona interior y exterior.

Una vez curado todo lo que hago es agujerear la salida sobre cada taco de madera y listo.

|

El mismo trabajo en la zona de la cola.

Marzo del 2004

Luego de que un ingeniero de Fuerza Aérea realizara la primer inspección, sugirió la realización de un refuerzo en la zona inferior del parallamas debido a la potencia del motor que voy a utilizar.

|

|

El refuerzo consistió en colocar un refuerzo en madera encastrado en el larguero horizontal inferior del parallamas que una este con a la estructura lateral del fuselaje; El encastre en el parallamas ubicado cerca de la toma de la araña del motor.

En las fotos puede verse los calados correspondientes para ubicar en ellos una escuadra de Hemlok de 16 MM. de espesor.

|

|

Aquí ya esta la escuadra colocada y pegada con epoxy y luego laminado el exterior con telas de vidrio para asegurar otra vez la zona.

|

|

Así es como queda en el interior, reforzado también con una escuadra de terciada de 6 MM., que va pegada sobre la escuadra de Hemlok y a su vez se pega en el interior de lateral de fuse sobre el pequeño larguero longitudinal de este.

Todo el conjunto interior fue laminado con tres telas de vidrio y epoxy.

|

Eduardo Barros San Pedro, Bs. As., Argentina |

|

| Pagina creada en septiembre de 2002 |