EDUARDO BARROS

Proyecto y construcción del:

Ultima actualización: 23-oct-2014

|

EDUARDO BARROS |

|

|

Proyecto y construcción del: |

|

|

|

Ultima actualización: 23-oct-2014 |

Subaru EJ 22, Transmisión

|

Septiembre de 2004 |

|

Transmisión, 1° episodio

La idea de este diseño es la de acoplar la transmisión de potencia desde el cigüeñal hacia la hélice en directo a través de un conector elástico de manera de eliminar la tracción axial que produce la misma cuando esta girando (para la que el motor de un vehiculo no esta diseñado) y también poner una barrera que no transmita vibraciones al cigüeñal.

|

|

|

|

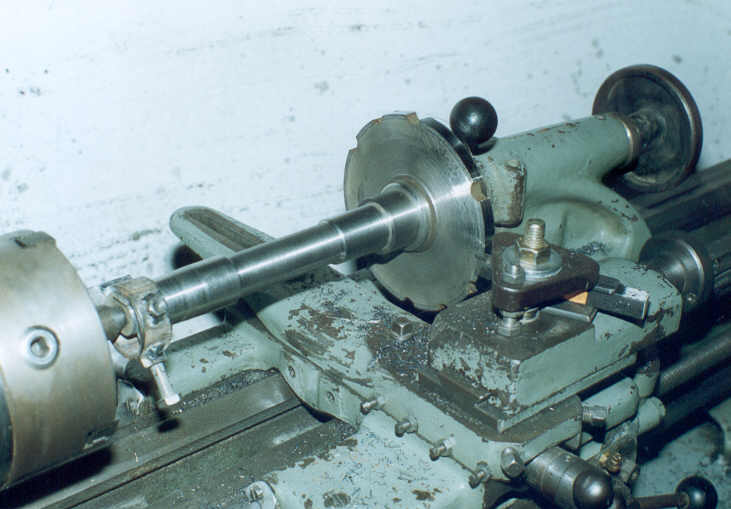

Algunas imágenes de la construcción

|

|

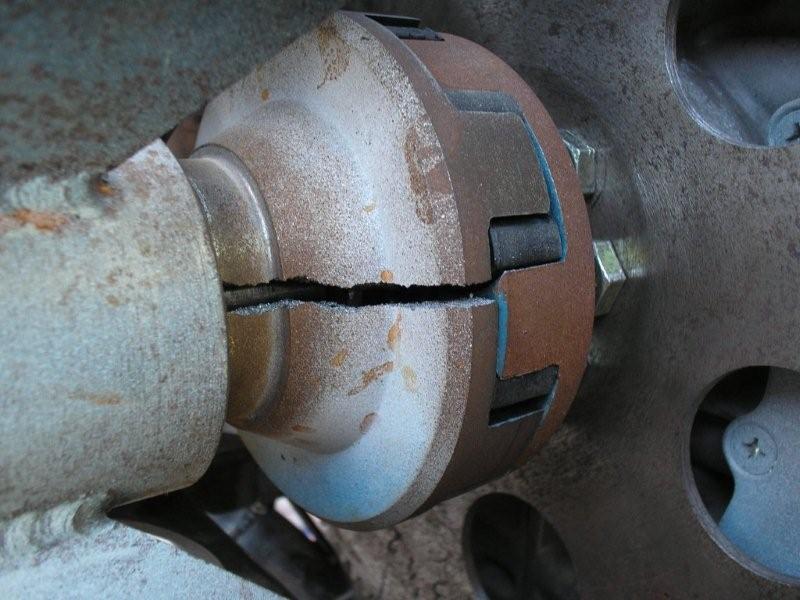

La transmisión consta de un eje solidario al cigüeñal y que soporta la corona de arranque (construida con la corona original del motor soldada a una placa de acero SAE 1045), y una de las partes de un acople elástico industrial de "fundición", mas adelante verán por que destaco la palabra fundición.}, Se ve fenómeno ¿no?.

La estructura que soporta todo el conjunto fue construida en acero SAE 1045 de 1/8 de espesor soldada con electrodo básico.

|

|

Luego de colocar el motor de arranque y algunos detalles de terminación, estaba listo para probar.

Diciembre de 2008

Hasta aca todo muy lindo, con este diseño en Diciembre de 2008 puse por primera vez el motor en marcha, cuando posteriormente coloque la hélice el acople de fundición se partió al medio por lo que hasta aquí llego la vida de este modelo de transmisión.

|

|

Idea descartada, a pensar nuevamente como hacerlo.

Transmisión, 2° episodio

Luego del primer desengaño metalúrgico, consulto a un tornero amigo y me propone esta segunda transmisión.

.jpg) |

|

Utilizando la misma caja de bolilleros, aquí puede verse el despiese del nuevo diseño.

|

|

La gran diferencia consiste en que ahora el acople no es elástico, este se une a través de un cuerpo con estrías.

|

|

Pusimos nuevamente en marcha y todo parecía normal hasta que volvimos a colocar la hélice, momento en que de ves en cuanto sentíamos un pequeño golpeteo como el que hacen los pernos de pistón cuando el motor esta casi fundido, empezamos a ajustar la carburación (hablo en plural ya que en este caso conté con la ayuda de mi amigo y compañero de andanzas y proyectos, Jorge Poncio, decano constructor experimental de mi ciudad.) y de a momentos lográbamos hacer desaparecer el ruido.

Luego de 2 horas de marcha reducida controlando los parámetros de presión de aceite y temperatura (en este momento la refrigeración la hacíamos a través de una manguera conectada a una canilla, ya que todavía no tenia construido el sistema de refrigeración autónoma del avión), y como todo sucedía normalmente decidimos aplicar mas potencia hasta que llegamos a 4500 RPM, todo bien hasta transcurrido 1 minuto aproximadamente que una escuchamos un ruido seco, las RPM se fueron a las nubes (sin el avión) y volvió a suceder.

|

|

Acero SAE 4140 bonificado

|

|

Y bueno, llamamos al departamento de ingeniería y estudiamos lo sucedido, con lo cual llegamos a la conclusión de que esta rotura se produjo a causa de los miles de pequeños golpes que se producen sobre las estrías, producto de la explosión de cada cilindro lo que se traduce en una fatiga del material que lleva a este final.

Ahora a estudiar en serio, con esto me convencí de que transmitir 135 HP no es para tomárselo a la ligera. Una cosa muy importante que aprendí, cualquier acople ya sea, hacia una reductora o una transmisión directa que no este solidaria al cigüeñal, esta debe ser amortiguada de manera de aislar esas pequeñas golpes que producen los cilindros al encenderse.

Mayo de 2010

Transmisión 3° episodio.

Y luego del desengaño, la consulta y los consejos, decido ponerme a estudiar en serio el problema, los porqués y su posible solución, (que casi siempre la hay, solo es cuestión de paciencia y perseverancia)

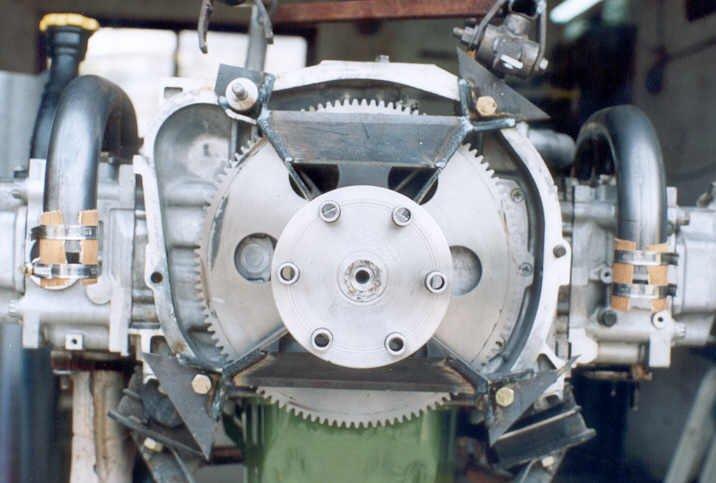

Entonces me remito a ver como eliminar esta fatiga de material que fue causa de rotura en los modelos anteriores, y decidí dejar todo lo anterior como recuerdo en el taller y fabricar desde cero un volante de aluminio que me permita alojar en el los amortiguadores necesarios para este trabajo, estos los hice (va yo lo diseñe y los hizo el tornero) de elastómero amarillo, que es el mas blando de los tres que se consiguen en argentina, o que yo encontré.

.jpg) |

.jpg) |

Aquí se puede ver el mismo ya terminado, por supuesto que es mas pesado que los anteriores pero no tenia opción, los bujes de elastómero están colocados a presión en su alojamiento.

.jpg)

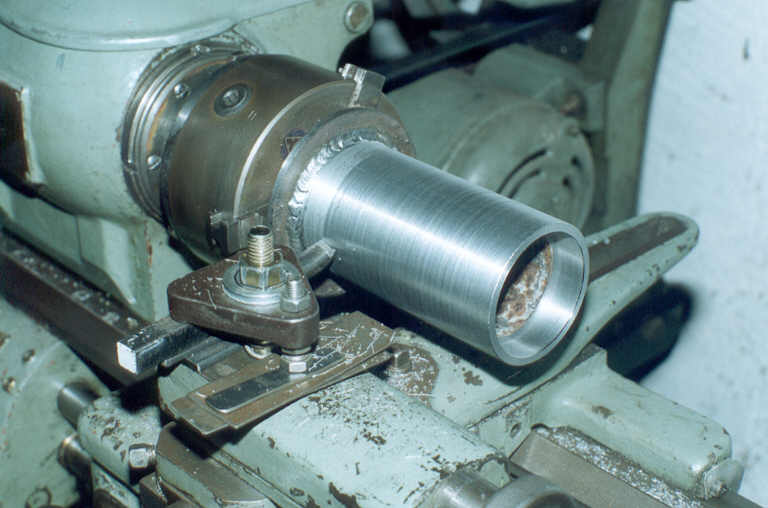

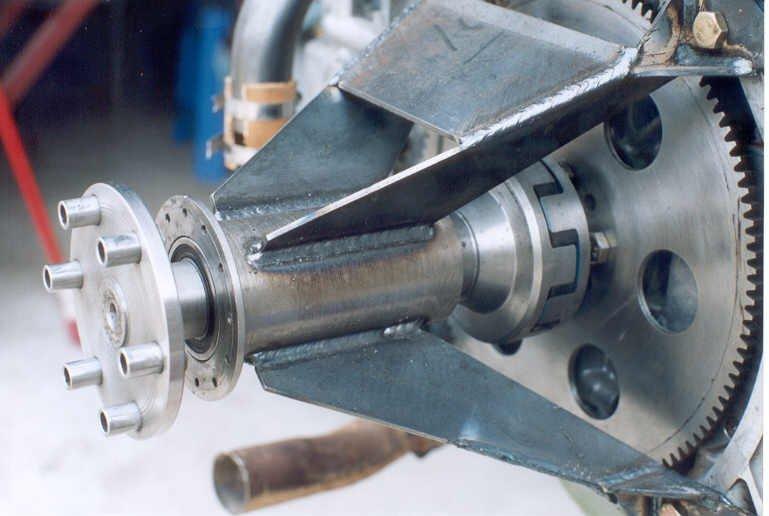

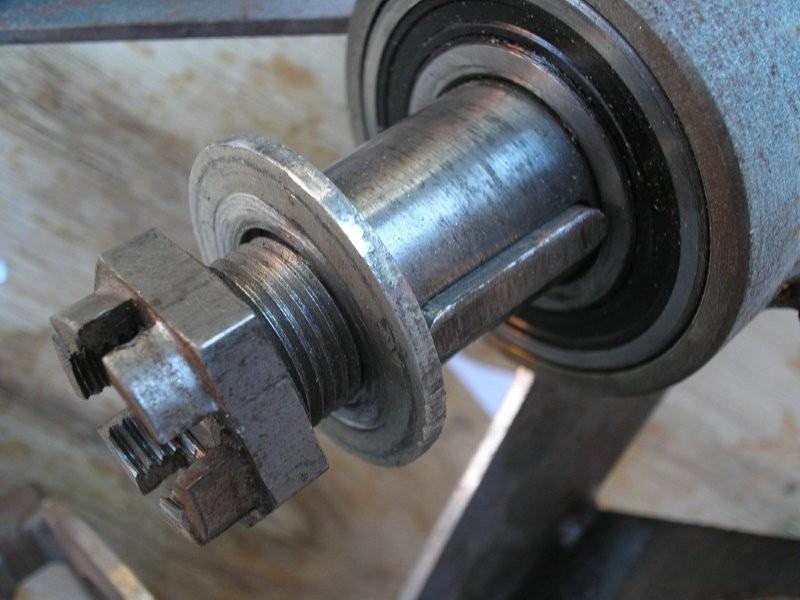

Esta es la otra pieza de la transmisión, consiste en un pallier de Ford F100 que trabajamos en el torno para que se acomode en la caja de bolilleros que ya tengo y es la misma de siempre, en esta oportunidad trabaja con la torta plana acoplada al volante del motor y en las estrías coloco la pieza donde se coloca la hélice.

.jpg)

En esta foto se ve la pieza ya instalada en la caja de bolilleros y se puede observar que en los tornillos originales del pallier se roscaron y pegaron los tubos que trabajaran dentro de los bujes de elastómero del volante. También hicimos 5 perforaciones en la trota del pallier para alivianar un poco mas la pieza. (antes de armar el conjunto hice balancear todas las piezas moviles)

.jpg)

Desde otro ángulo.

.jpg)

Otra vista donde se ve el fusible que hice en el pallier por si llegara a cortarse, este es la parte mas angosta de la transmisión y por ende la de menos resistencia y donde debería cortarse ante cualquier eventualidad.

.jpg)

Ya todo listo e instalado en el motor.

Otra foto.

.jpg)

Y luego de 30 segundos, otra ves lo mismo, se corto, lo único que tenia de bueno para rescatar es que fallo en el fusible.

Otra foto de la falla.

Pero como a cabeza dura no me gana nadie, otra vez a investigar por que fallo.

Estos fueron los cálculos de potencia, material y dimensiones necesarios con los que confirma el diseño de la transmisión, para saber a que esfuerzo esta sometida la transmisión aplicando toda la potencia del motor

Calculo de resistencia a la torsión de un eje de sección redonda

| Fuerza aplicada: (torque del motor) | P = | 19,00 | Kg | Este es el torque máximo que entrega el motor |

| Distancia de aplicación de la fuerza: | l = | 100,00 | Cm. | Es la distancia a la que se mide esta fuerza (torque) |

| Limite elástico del material: (SAE 1045) | σ = | 4.200 | Kg/cm2 | Es la resistencia del material utilizado |

| Momento torsor o flector (Mt o Mt) | MT = | 1.900,00 | kg/cm2 | |

| Coeficiente de seguridad de la pieza: | S = | 8,0 | ||

| MOMENTOS RESISTENTE POLAR (que se produce en la pieza) | ||||||

| Formula de Navier | ||||||

| De acuerdo al material elegido | Wp = | MT | = | 3,6190 | Cm3 | |

| σ | ||||||

| MOMENTOS RESISTENTE (que soporta la pieza) | ||||||

| Con diametro sujerido | Wp = | π | D³ | 3,6128 | Cm3 | |

| 16 | ||||||

| D = | ³√ 16 . Wp | = | 2,6415 | |||

| π | ||||||

"D" (2,6415 mm.) es igual al diámetro mínimo requerido que debería tener la pieza para soportar este esfuerzo con un coeficiente de seguridad de "8", con lo cual no tendría por que cortarse.

Luego de revisar varias veces todos los cálculos, desarmo la pieza y encuentro el problema

.jpg)

Mirando bien en el interior de los bujes de elastómero encontré un desgaste en el aluminio del volante producto de que 3 de los pernos del pallier se apoyaron en el y en consecuencia la pieza no trabajo de la manera que debía hacerlo produciendo una flexión oscilante en la torta del mismo que produjo la falla.

Esto sucedió por no controlar las dimensiones de los vástagos antes del armado, confiando en que el tornero había respetado las medidas que le di, en consecuencia al ajustar la caja de bolilleros al motor, el pallier se apoyo en el volante en lugar de quedar apoyado solo en los bujes.

Aliviado por el diagnostico de la falla, otra vez al tornero a construir otro pallier

Esta vez con recomendaciones y control sobre las medidas, armo instalo y a probar

|

Eduardo Barros San Pedro, Bs. As., Argentina |

|

| Pagina creada en Julio del 2009 |